Kako lahko opredelimo povezljivost v industriji, IoT/IIoT in podobne storitve?

Med digitalno preobrazbo proizvodnih procesov v podjetju bi seveda želeli vsakega od le-teh čimbolj digitalizirati. To v praksi pomeni, da je zaželeno zajemanje podatkov v realnem času iz različnih proizvodnih naprav, kot npr. iz CNC strojev, rezalnikov, tehtnic, peči, raznih avtomatov in podobno.

Take primere povezljivosti rešujemo z različnimi pristopi, vsi pa imajo en skupni imenovalec, ki sliši na ime IoT (Internet-of-Things) oziroma IIoT (Industrial Internet- of-Things). V zadnjem času zelo veliko slišimo in beremo o IoT, kaj vse omogoča in kaj vse je možno. Na kratko to pomeni, da ima neka naprava podatke, ki nam jih je pripravljena »zaupati« (naj bo to število proizvedenih kosov, trenutna temperatura peči ali zgolj podatek, če naprava deluje ali ne). Te podatke lahko zajamemo na način, ki ga konkretna naprava razume in jih pošljemo na (oddaljen) strežnik, kjer se ti podatki primerno nekemu procesu obdelajo in prikažejo.

Tom PIT.connected platforma podpira celotno povezljivost, ki se prične z zajemom podatkov iz naprav z uporabo različnih komunikacijskih protokolov, obdelavo zajetih podatkov in prikaz na poljubnih napravah pri uporabniku (prenosni računalnik, mobilni telefon, tablica in podobno). Platforma podpira zajem podatkov s pomočjo številnih komunikacijskih protokolov, med katerimi so tudi:

- MODBUS (TCP/IP, RS-232…),

- FBC (FTP, SMB…),

- OPC UA,

- DiCOM

- Euromap 63, Euromap 77,

- ISO (Siemens S5, Siemens S7),

- FOCAS (Fanuc),

- MQTT

- Ipd.

Zakaj je zajem podatkov pomemben?

- najbolj pogost razlog je spremljanje učinkovitosti strojev in naprav (npr. OEE kazalniki). S spremljanjem v realnem času lahko učinkovitost nekega stroja precej izboljšamo in ukrepamo pravi čas, še preden pride do večjih izpadov proizvodnje. Na ta način avtomatsko zaznavamo nenačrtovane zastoje ali v primeru okvare aktiviramo vzdrževanje.

- zajem podatkov je pomemben tudi v živilski industriji zaradi sledljivosti med procesi zorenja hrane, kuhanja, zamrzovanja, spremljanja in spreminjanja receptur.

- pri izvajanju operacij proizvodnih procesov se izognemo ročnemu beleženju proizvedenih količin in procesnih parametrov in s tem človeškemu faktorju ter morebitnim napakam pri beleženju in pretipkavanju rezultatov.

Seveda pa ne smemo zanemariti pošiljanja podatkov v obratno smer, torej, da napravi ali stroju nekaj sporočimo (to je lahko neka nastavitev, parameter ali ukaz). Na ta način lahko v precejšnji meri avtomatiziramo proizvodne procese, ki so bili pred samo digitalno preobrazbo ročni.

Katere podatke lahko zajemamo in s katerih naprav?

Zajemamo lahko katerekoli podatke s katerekoli naprave, pogoj je le, da naprava podpira povezavo z zunanjim svetom (preko Interneta, Ethernet omrežja ali drugih vmesnikov, npr. RS-232).

Kaj se zgodi z zajetimi podatki?

Zajeti podatki, poslani na strežnik, se obdelajo glede na zahteve trenutnega proizvodnega procesa. To pomeni, da se po potrebi preračunajo OEE kazalniki, čas, potreben za proizvodnjo in podobno. Nato se podatki shranijo v podatkovno zbirko za potrebe sledljivosti ali pa pregleda nekega parametra po zgodovini in so nam tako vedno na voljo.

Podatek smo zajeli, ga obdelali in shranili. Sedaj bi ga radi še prikazali. To lahko storimo v Tom PIT.connected razvojnem okolju, kjer lahko IT oddelek podjetja sam (ali z našo pomočjo) zgradi ali prilagodi pogled uporabniškega vmesnika (User Interface) in s tem način prikaza podatka.

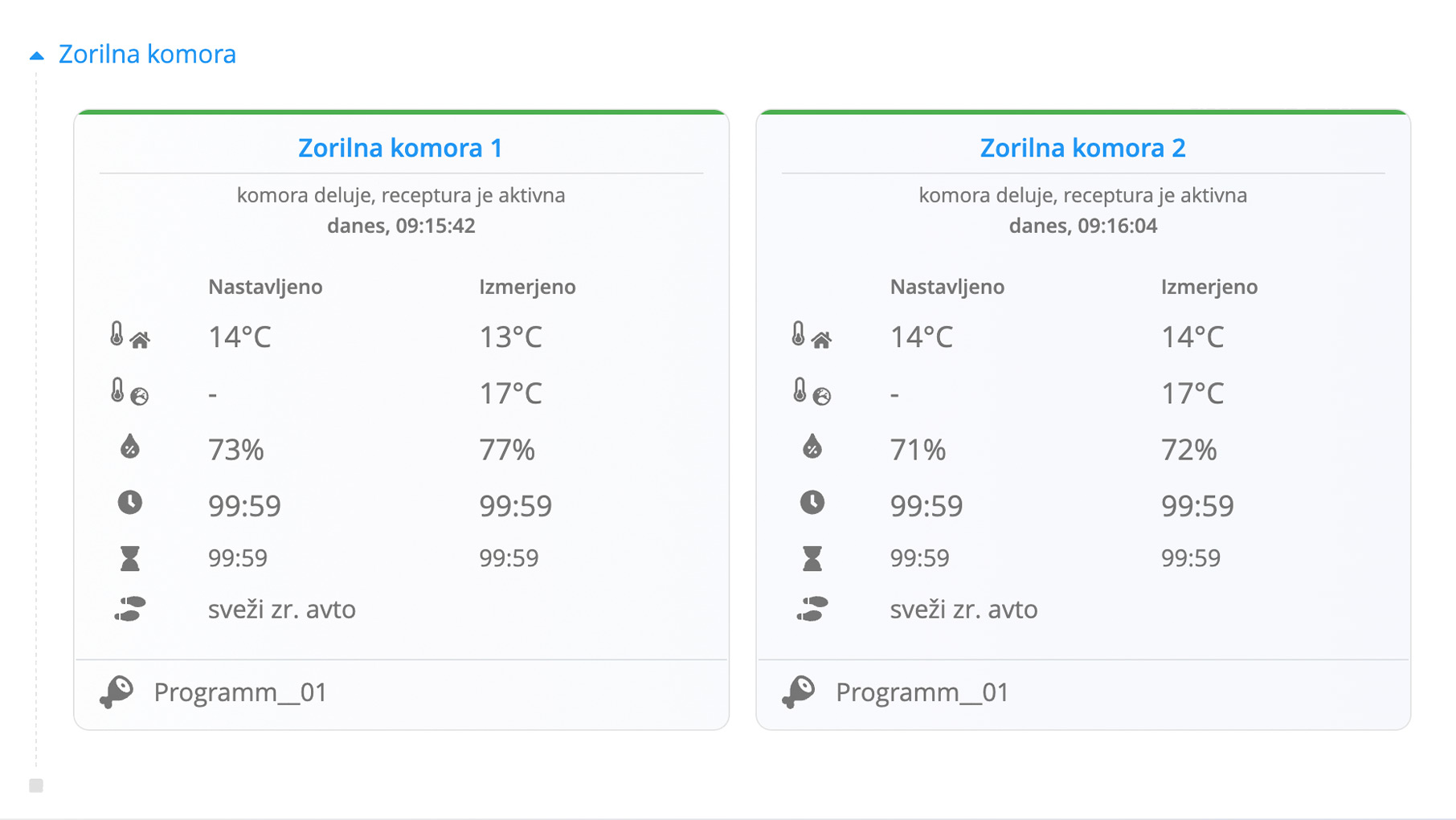

Slika 1: Primer spremljanja procesnih parametrov na zorilnih komorah v realnem času (živilska industrija).

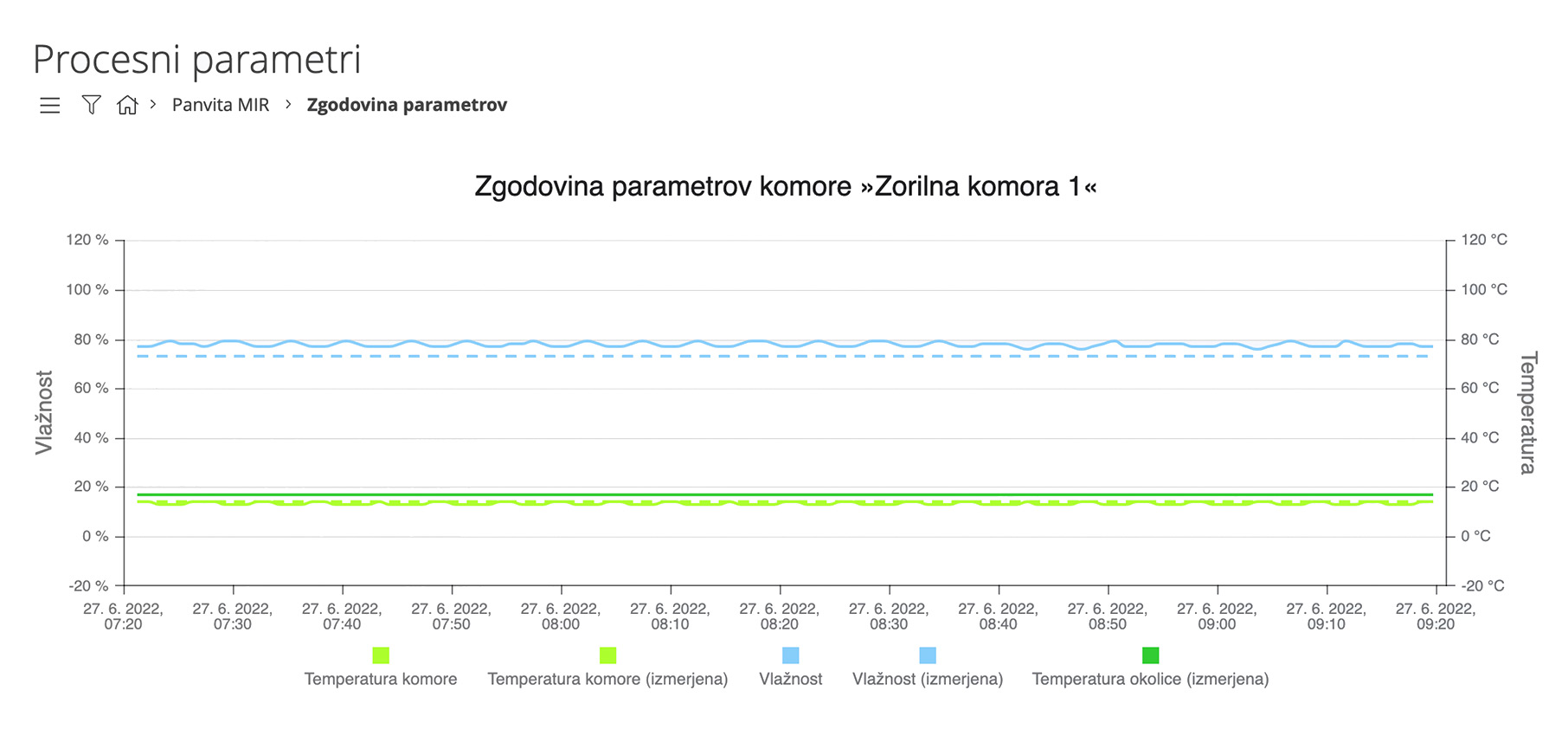

Slika 2: Beleženje zgodovine procesnih parametrov (živilska industrija).